Ideas con carcasas de cd’s

Vamos a ver como con componentes reciclados como son las carcasas de CD podemos hacer cosas utiles y faciles de construir como lamparas , cajas de almacenamiento, etc solo con un poco cola caliente y nuestra imaginación

Vamos a ver como con componentes reciclados como son las carcasas de CD podemos hacer cosas utiles y faciles de construir como lamparas , cajas de almacenamiento, etc solo con un poco cola caliente y nuestra imaginación

Una guía para construir la configuración de RetroPie en Ubuntu (16.04 LTS o posterior) x86 y distribuciones basadas en Debian.

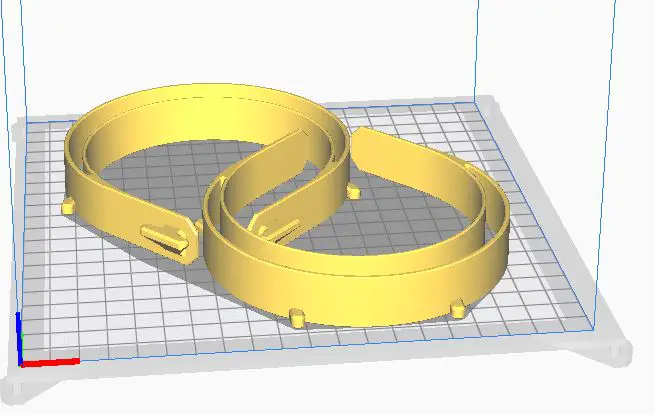

Las máscaras que usamos para bucear y los snorkel de la playa conocen un nuevo uso a la espera de saber si podremos usarlos en vacaciones: el de ayudar a los sanitarios que trabajan en los hospitales con pacientes de coronavirus.

Sicnova organiza y coordina a nivel logístico una iniciativa colaborativa y multidisciplinar para que cualquier persona con una impresora 3D en casa pueda fabricar de forma fácil y rápida accesorios médicos que ayuden a frenar la expansión del coronavirus. En este proyecto colaboran importantes marcas del sector 3D, empresas de reconocido prestigio, instituciones y profesionales expertos del sector médico.