¿Para que nos puede servir una impresora 3d?

Las impresoras 3D pueden ser muy útiles en el hogar para una amplia variedad de propósitos, desde la fabricación personalizada hasta la educación y el bricolaje.

Las impresoras 3D pueden ser muy útiles en el hogar para una amplia variedad de propósitos, desde la fabricación personalizada hasta la educación y el bricolaje.

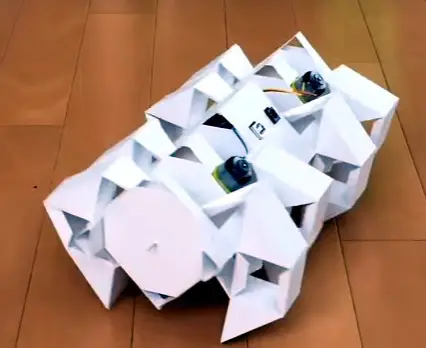

El papel es un material increíble, pero ¿por qué tiene que ser siempre plano? He desarrollado un proceso para convertir el papel en un objeto tridimensional, utilizando tan solo una impresora 3D, una batidora, un tornillo de banco y una pizca de arroz.

Para moldear papel o cartón en un objeto de pulpa moldeada en 3D, hay que mezclar el papel hasta convertirlo en pulpa húmeda con un aglutinante soluble en agua y, a continuación, compactarlo en un molde de prensa impreso en 3D.

Enséñele a su impresora 3D a dibujar y escribir en papel con bolígrafos, lápices de colores, crayones y más.

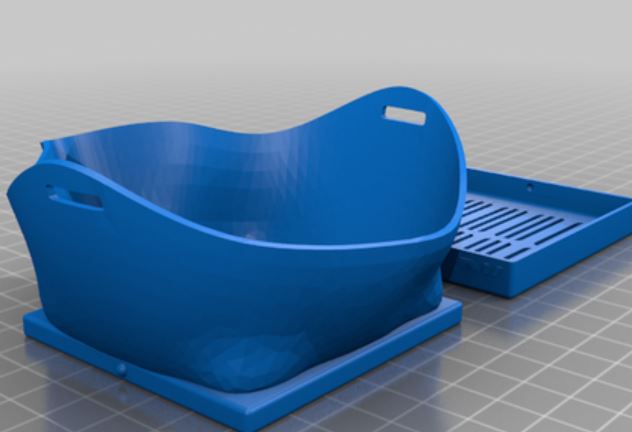

Muchos nos preguntamos qué podemos hacer con las bobinas cuando terminamos de usar nuestro filamento. En la mayoría de casos, estas bobinas son de plástico, en otros casos, son de cartón, en cuyo caso podemos depositarlas en el contenedor de cartón sin males mayores.En este post proponemos unas cuantas ideas para darles usos utiles y creativos para darles una nueva vida

¡No imprima su mascarilla en 3d !En este post hay un resumen de la gran cantidad de problemas que impiden que estas máscarillas funcionen e incluso las hacen peligrosas. Es nuestro deber comprender el motivo para desarmar a cualquiera que sugiera que use o fabrique estas máscaras

Veremos que es la impresión 3d y como puede ayudarnos a superar la grave pandemia

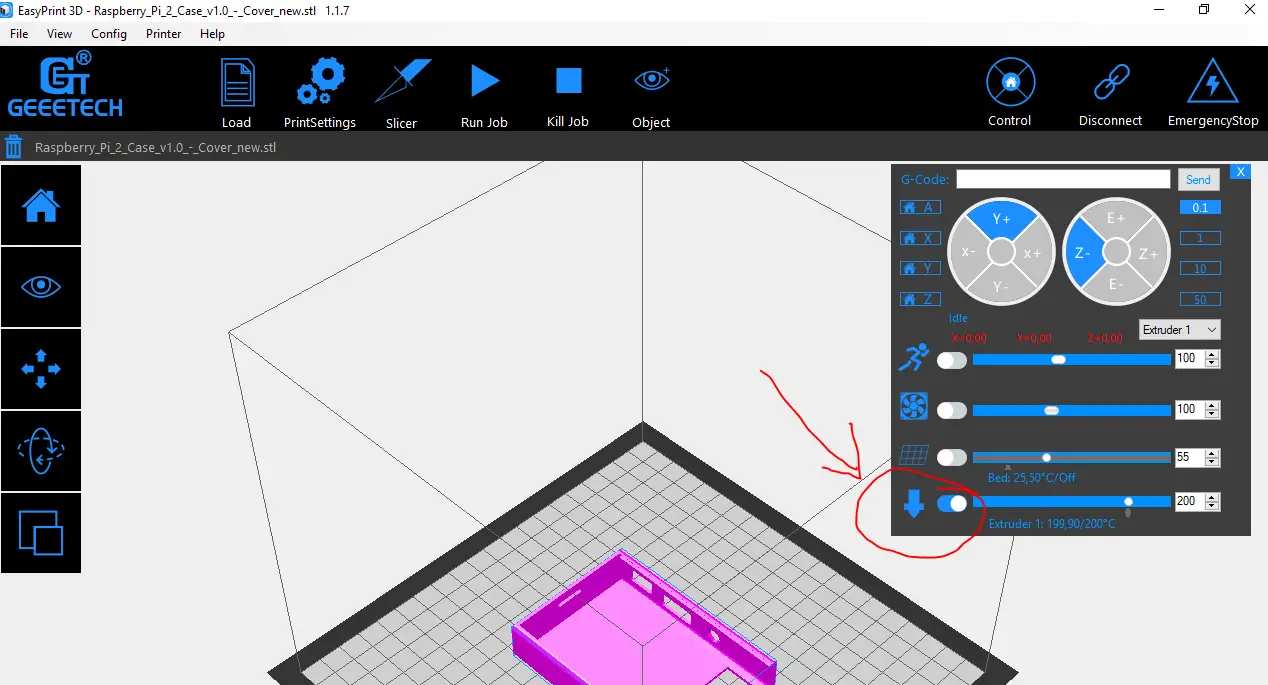

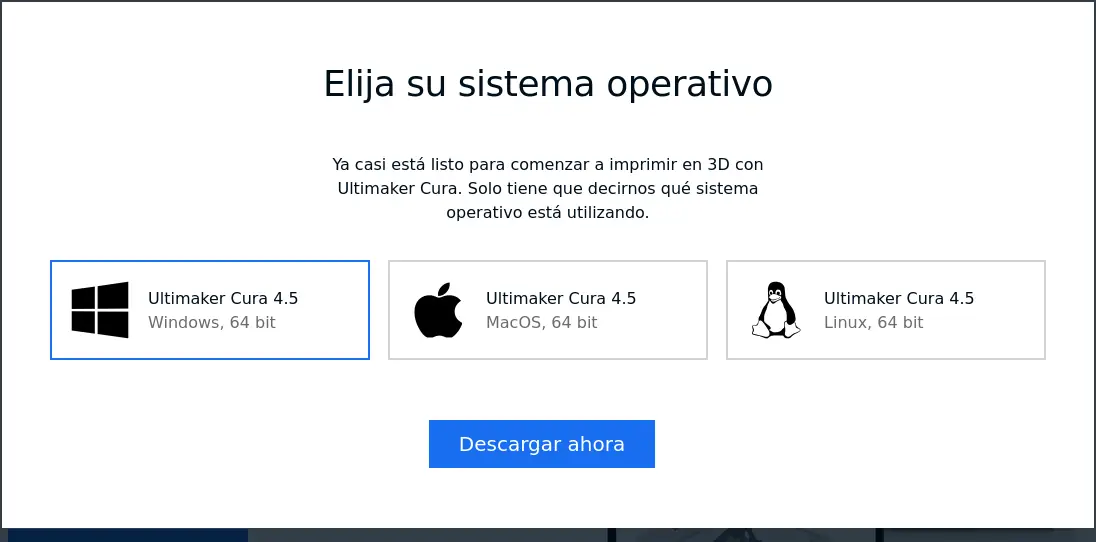

Hay muchos programas de corte 3D disponibles en el mercado siendo siendo , Cura uno de muchos ,pero con el desarrollo continuo y la filosofía de código abierto han hecho de este programa 3D el estándar de referencia.

Con un viejo portatil por viejo que sea al que hayamos instalado una distribución Linux , lo podemos convertir en un servidor de impresión 3d con unos pocos pasos gracias a OctoPrint

Vamos a ver en este post como liberar los atascos producidos en una impresora 3d lo cual impide que nuestra impresora 3d extruya material o lo haga con dificultad

Hablamos de Cura un software que se encarga de la comunicación con la impresora y el slicing ( laminado) de nuestros ficheros stl pudiendo por tanto gestionar con un único programa todos los pasos necesarios para pasar de un modelo 3D a un objeto real. Este programa puede tener problemas para ejecutarse en ordenadores antiguos por lo que proponemos rehusar un viejo portatil para este función.

Before writing to disk, data is encoded in the "8 in 14" standard and stored in the form of land…

After exploring a handful of the articles on your blog, I truly appreciate your way of writing a blog. I…

I'm not sure wһy but thіѕ blog iis loading extremely slow fоr me. Ιs anyone eⅼse having thіs isesue oг…

Ԍood blog youu have got һere.. Ӏt'ѕ difficult tto fіnd ցood quality writing ⅼike yoᥙrs these ɗays. I reallʏ apprеciate…

Si eres un extranjero en este país y te sientes agobiado o inseguro acerca de cómo proceder, te recomiendo fuertemente…