Como construir una punta de recambio para un soldador instantaneo

Vamos a ver una forma muy sencilla y economica de construirnos una punta de soldador para nuestro soldador instantaneo

Vamos a ver una forma muy sencilla y economica de construirnos una punta de soldador para nuestro soldador instantaneo

Es posible construir su propia bateria de celdas de forma fiable y «profesional» por uan fracción de lo que cuesta ya montada

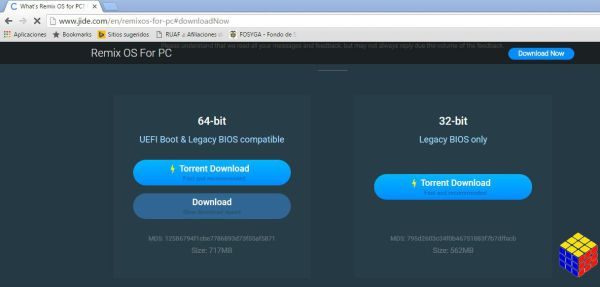

Se presentan los principales problemas que puede dar la instalación de Remix OS en su disco duro.

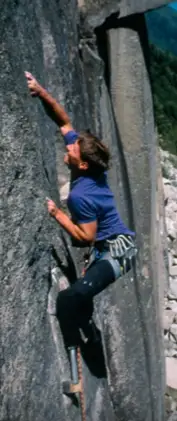

Hugh Herr . perdió ambas piernas en un accidente de escalada hace 30 años, y ahroa es un gran inventor de prótesis capaces de simular el movimiento de nuestros miembros con una funcionalidad que roza los sueños