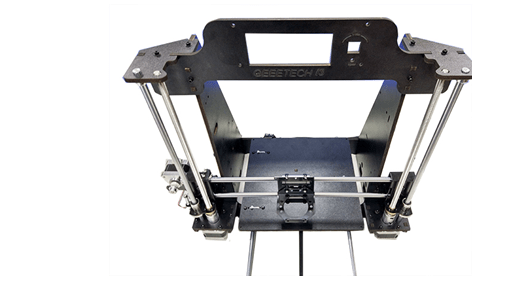

Es posible que este pensando en adquirir una impresora 3d en kit , o incluso se haya decidido a construirla por si mismo partiendo de piezas que tenga recicladas .. , pero ha de saber que en todo caso después de terminar el montaje , deberá proceder calibrarla adecuadamente para poderla usar sin cortapisas

En este post continuación del montaje de una de las mas famosas Impresoras 3d : el modelo Prusa i3 Pro , vamos a ver precisamente eso , una vez que la hayamos montado ( o incluso aunque la hayamos comprado ya montada) que pasos tenemos qeu seguir para empezar a usar la impresora 3d

Driver

Como todos los dispositivos que conectemos por usb a nuestro ordenador ,la Priusa I3 no es una excepción , así que conecte la impresora a su ordenador con el cable del USB y el instalador del driver de la placa madre debería aparecer automáticamente., pero si no es asi , puede descargar el driver original FT232RQ aquí, que es el controlador de GT2560:http://www.geeetech.com/wiki/index.php/Prusa_I3_X#Install_the_drivers

Puede encontrar el puerto serie correspondiente en el «Administrador de dispositivos» de Windows –> Ports(COM &LPT)–>USB Serial Port (COm92)

Si el controlador no puede instalarse automáticamente o no parece en el administrador de dispositivos, descargue el FTDI .

Una vez descargado el software instálelo con un usuario con perfil administrador

1.2 EasyPrint 3D Installation and Configuration

EasyPrint 3D es un software de impresión 3D diseñado para los productos Geeetech. Además, también es compatible con otras impresoras.

- Paso 1. Instalar EasyPrint 3D.

Puede desacargarlo de : http://www.geeetech.net/firmware/EasyPrint.msi - Paso 2. Una vez finalizada la instalación, encuentre el icono EasyPrint 3D. Haga doble clic en él para iniciar el software.

Paso 3: A continuación, puede elegir el idioma inglés en Config –> Language.( Solo esta disponible en idioma ingles o Chino) - Paso 4. Haga clic en el menú Printer (Impresora) y, a continuación, seleccione el puerto COM correspondiente. El puerto COM se refiere al puerto que se puede utilizar para conectar la impresora y su ordenador que es USB que aparece en el administrador de dispositivos.En caso de que no pueda encontrar el puerto COM, asegúrese de que el interruptor de encendido de la impresora está encendido y el cable USB está bien conectado con el ordenador.

- Paso 5. Haga clic en el menú Impresora y, a continuación, seleccione el tipo de impresora adecuado: Pro W.

- Passo Final : Haz clic en el botón Conectar situado en la parte superior derecha. Se puede observar el estado en tiempo real de la impresora en la parte inferior de la interfaz de software.

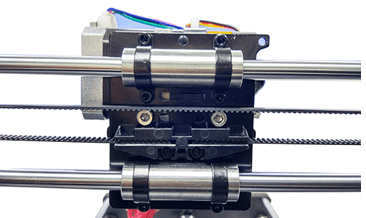

2. Nivelación cama caliente

Antes de imprimir, necesitamos hacer la nivelación de la cama caliente. Sólo después de este paso se puede mejorar la calidad de las piezas impresas. De lo contrario, la separación de nivelación entre el hogar y el cabezal de extrusión afectará a la adhesión del filamento al foyer, lo que provocaría una mala calidad de impresión o incluso no impresión.

2.1Homing

Inicio de la impresora haciendo clic

2.2 Ajuste aproximado de la distancia entre la boquilla y la cama caliente

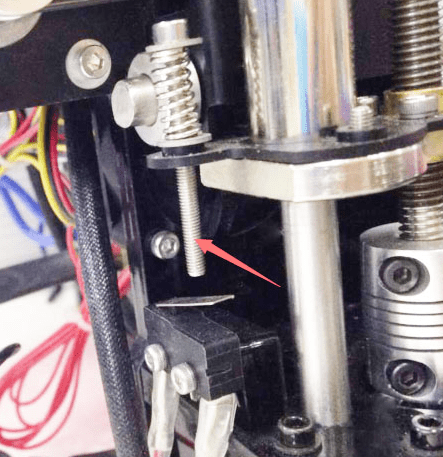

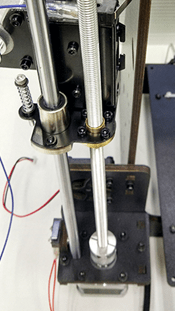

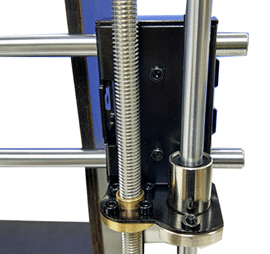

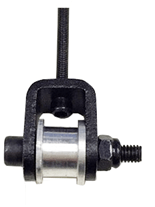

- Si la boquilla está lejos de la superficie de la cama caliente, afloje el tornillo M3x35mm para disminuir la distancia entre la boquilla y la cama caliente.

- Si la boquilla está demasiado cerca de la superficie de la cama caliente, apriete el tornillo M3x35mm para aumentar la distancia entre la boquilla y la cama caliente.

- Es posible que tenga que calibrar varias veces en este paso.

La distancia recomendada entre la boquilla y el horno es de 0.5-1mm.

2.3 Ajuste fino

Después del ajuste inicial, vuelva a colocar la impresora. Desactive los motores paso a paso a través del panel de control LCD, mueva manualmente el extrusor a las cuatro esquinas de la cama caliente y ajuste la tuerca de mariposa en cada esquina para nivelar las distancias entre la cabeza de extrusión y cuatro esquinas. Durante el ajuste, puede colocar un pedazo de papel A4 (medio doblarlo) entre la boquilla y el horno. Si puede sentir un poco de fricción tirando del papel hacia adelante y hacia atrás, la distancia es adecuada.

Después de terminar el ajuste de las cuatro esquinas, se realiza todo el proceso de nivelación. También puede mover el extrusor al centro de la cama caliente para verificar el nivel de resultado.

3. Ajustes Impresión

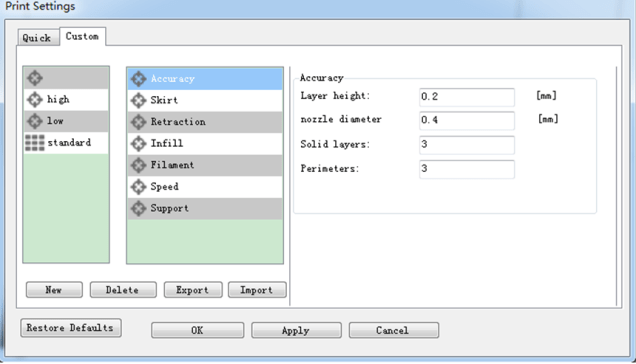

El programa EasyPrint 3D ofrece dos modos de configuración de impresión: modo rápido y modo personalizado. El modo [rápido] está diseñado para usuarios de nivel de entrada, mientras que el modo [personalizado] está diseñado para usuarios expertos con parámetros de impresión más finos.

3.1 Quick mode

Seleccione la pestaña [rápida]. Aquí, han preparado 3 ajustes de calidad de impresión para usted.

- Calidad :Seleccione Baja, Estándar o Alta calidad para especificar la calidad de la superficie de su impresión 3D.

- Los objetos cortados con el perfil de alta calidad tendrán capas más finas y se imprimirán más lentamente.

- Los objetos cortados con el perfil de calidad Estándar se imprimirán usando los ajustes predeterminados.

- Los objetos cortados con el perfil de baja calidad se imprimirán con capas más gruesas e imprimirán más rápido.

- Infill: La densidad de la estructura de relleno.

- Temperatura del extrusor: El filamento diferente requiere diversa temperatura para las extrusoras; consulte la temperatura sugerida.

- Altura de la capa: el grosor de cada capa. Puede dejarlo como predeterminado.

- Soportes:Seleccione esta casilla de verificación para que su objeto se imprima con estructuras de soporte. EasyPrint 3D generará automáticamente soportes para las secciones que sobresalgan de su objeto. Los soportes serán fácilmente removibles una vez que quite su objeto terminado de la placa de construcción.

Cuando haya terminado el proceso de configuración, haga clic en [Appply(aplicar)]. La configuración actual se utilizará para cortar su modelo la próxima vez que imprima o exporte un archivo de impresión.

3.2 Custom mode

Para los usuarios avanzados que desean ejercer un control más sofisticado sobre todo el proceso de impresión, EasyPrint 3D proporciona una serie de parámetros para diseñar la configuración de impresión.

3.2.1 Crear una nueva configuracion/ajustes

Para personalizar la configuración, primero debe crear una nueva configuración. Haga clic en la pestaña [crear nueva conf.] E ingrese el nombre de la nueva configuración en el cuadro de texto. Haga clic en Aceptar].

3.2.2 Ajustes de impresion

Elija la pestaña [personalizada] para disfrutar de los sofisticados ajustes de impresión.

Accuaracy (exactitud):

- Altura de la capa:La altura de la capa es una de las configuraciones más frecuentemente ajustadas. Es el espesor de una capa impresa (en mm). Con una altura de capa más delgada aumentará la calidad de la impresión, llevando a una superficie más lisa y más detalle visible en la dirección Z (altura) del modelo. Por otro lado, mediante el uso de capas más gruesas puede disminuir el tiempo de impresión sustancialmente.

- Diámetro de la boquilla: muestra el diámetro de la boquilla actual.

- Capas sólidas: Los bucles necesarios para terminar una sola capa.

- Perímetro: Los bucles necesarios para terminar de imprimir una capa para que la impresión sea más sólida y el acabado de superficie más suave.

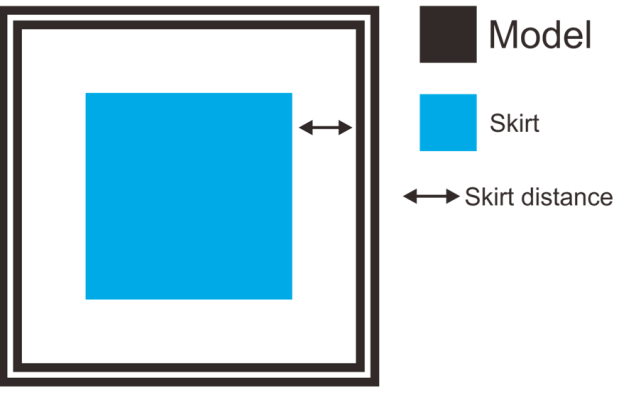

Skirt(falda)

Una falda es una línea impresa alrededor del objeto en la primera capa, pero no conectada al objeto. Esto ayuda a cebar la extrusión y también puede ser una buena comprobación para nivelar la cama antes de que comience la impresión y puede asegurar que el material fluya suavemente de la extrusora antes de que comience en el modelo apropiado.

- Loops: El número de líneas de falda impresas alrededor del modelo. Un lazo es generalmente suficiente.

- Distancia desde el objeto: La distancia entre el objeto y la falda. El valor predeterminado de 6 mm suele ser suficiente.

- Altura de la falda: el número de capas para establecer una falda para. Para asegurar que el material fluya suavemente, una capa es suficiente, sin embargo, la función de faldón también se puede utilizar para construir paredes alrededor del objeto en caso de que debe ser protegido de corrientes de aire.

3) Retraction:

La retracción se utiliza en los lugares en una impresión donde la impresora tiene que hacer un movimiento de viaje entre dos partes impresas. Sin retracción, el material extruido colgará entre las partes. Esto significa que el filamento es arrastrado hacia atrás por el alimentador, de modo que no se escapa de la boquilla durante los movimientos de desplazamiento. Mediante la retracción, se impide el «encordado» (finas roscas de plástico entre las partes impresas), lo que resulta en un modelo final mucho más limpio. Tiene que tener cuidado con los materiales flexibles o modelos que requieren una gran cantidad de retracciones, ya que podría conducir a la molienda del filamento.

- Longitud: El número de milímetros para retractarse. Obsérvese que la medida se toma del filamento bruto que entra en el extrusor. Normalmente se recomienda un valor entre 1 y 2 mm. Las extrusoras de Bowden pueden necesitar hasta 4 o 5 mm debido a la histéresis introducida por el tubo.

- Levante Z: Levanta toda la extrusora en el eje Z por muchos milímetros durante cada recorrido. Esto puede ser útil para asegurar que la boquilla no se agarre a ningún filamento ya colocado; sin embargo normalmente no es necesario y disminuirá la velocidad de impresión. Un valor de 0,1 mm suele ser suficiente.

- Velocidad: La velocidad a la que el motor del extrusor retirará el filamento. El valor debe ser tan rápido como el extrusor puede manejar sin saltarse los pasos, y vale la pena experimentar con este valor para encontrar la retracción más rápida posible.

4)Infill:

- Densidad de relleno: La densidad de relleno define la cantidad de plástico utilizado en la impresión. Una mayor densidad de relleno significa que hay más plástico en el interior de la impresión, lo que lleva a un objeto más fuerte. Una densidad de relleno alrededor del 20% se utiliza para modelos con un propósito visual; se pueden usar densidades más altas para las partes de uso final.

- Ángulo de llenado: Por defecto el patrón de relleno funciona a 45 ° con el modelo para proporcionar la mejor adherencia a las estructuras de pared. Las extensiones de relleno que corren adyacentes a los perímetros son susceptibles de deslaminarse bajo estrés. Algunos modelos pueden beneficiarse de girar el ángulo de llenado para asegurar la dirección óptima de la extrusión.

- Patrón de relleno: Es el patrón de relleno de forma que efectúa la duración de impresión.

EasyPrint 3D ofrece siete patrones de relleno, incluyendo cuatro sabores regulares, y tres más exóticos. Los números a la derecha de cada figura son una estimación aproximada del material utilizado y el tiempo necesario para un modelo simple de cubo de 20 mm. Tenga en cuenta que esto es sólo indicativo, ya que la complejidad del modelo y otros factores afectarán el tiempo y el material.

- Line :350.57mm/5m: 23s

- Rectilinear 344.51mm/5m: 20s

- Concentric 344.51mm/5m: 20s

- Hilbert Curve 332.82mm /5m: 28s

- Archimedean Chords 333.66mm /5m: 27 s

- Octagram Spiral 318.63mm/5m: 15 s

- Honeycomb 362.73mm /5m: 39s

5)Filamento:

- Diametro:En este campo puede introducir el diámetro del filamento, para que EasyPrint 3D pueda calcular la velocidad de extrusión correctamente. Los diámetros de filamento más utilizados son 1,75 mm y 3 mm, pero puede ser necesario cambiar este ajuste cuando se utilice filamento de otros proveedores.

- Temperatura extrusor:Esta es la temperatura de la boquilla que se usa durante la impresión. La temperatura de extrusión puede variar según el material. PLA, por ejemplo, necesita una temperatura de impresión de aproximadamente 180-230 ° C, mientras que el ABS necesita una temperatura más alta de 210 – 250 ° C para extruir adecuadamente el plástico.

- Temperatura cama caliente ;Para las impresoras con una cama calentada, la temperatura de la cama calentada también se puede establecer aquí. Recomendamos usar 60 ° C para PLA y 90 ° C para ABS para asegurar que el plástico se pegue bien a la placa de construcción.

6) Velocidad:

La velocidad de impresión define a qué velocidad (en mm / s) el cabezal de impresión se mueve durante la impresión. Basándose en esta configuración, EasyPrint 3D también calculará la rapidez con que el filamento debe ser extruido. Una velocidad de impresión más alta dará lugar a un tiempo de impresión más corto. Pero tenga en cuenta que el aumento de la velocidad de impresión significa que es posible que tenga que aumentar la temperatura también, para asegurar que el plástico se funde correctamente.

Aunque puede elegir una velocidad de impresión global para la impresión completa, también es posible utilizar diferentes velocidades de impresión para partes específicas de la impresión:

- Velocidad de impresión máxima / mínima: Este parámetro define la velocidad máxima / mínima [60-100 mm / s] en la que se ejecuta la impresora.

- Velocidad de avance: es la velocidad a la que se mueve el cabezal de impresión cuando no se extruye, es decir, cuando el cabezal de impresión se mueve de un punto a otro. Una velocidad de desplazamiento más alta disminuye la posibilidad de que el filamento escape de la boquilla, produciendo un objeto más limpio. Por otra parte, una velocidad muy alta significa que la boquilla puede golpear una parte ya impresa tan rápidamente que podría ser dañada o deformada por la boquilla caliente. Esto se puede evitar usando el z de elevación cuando se retrae sin embargo.

- Velocidad de la primera capa: Con esta configuración puede cambiar específicamente la velocidad de la primera capa de la impresión. Por defecto se utiliza una velocidad baja para la capa inferior, de manera que el material se adhiere bien a la placa de construcción en la primera capa. Como se mencionó en la sección anterior, la primera capa es importante para establecer correctamente, y un ritmo más lento ayuda enormemente. Establecer un valor del 50%, o incluso menos puede realmente ayudar.

- Perimeter feed rate: La velocidad a la que se imprimen las paredes. También puede ajustar la velocidad de la pared externa e interna por separado. La impresión de la pared exterior un poco más lenta suele dar como resultado un mejor acabado superficial.

- Perimeter feed rate: La velocidad de impresión de la pared. Puede ajustar la velocidad de impresión de la pared exterior y la pared interior, respectivamente. Por lo general, la impresión de la pared exterior a baja velocidad proporcionará una superficie lisa para su producto final.

- Velocidad de alimentación de relleno: La velocidad a la que se imprime el material de relleno. Dado que la calidad (visual) del relleno no es importante, puede utilizar una velocidad más alta para el relleno. Pero tenga en cuenta que esto podría afectar la fuerza de su impresión.

- Velocidad de relleno sólido: La velocidad a la que se imprimen las capas superiores. Una velocidad más baja aumenta la fiabilidad del cierre de las capas superiores, especialmente en las impresiones de gran superficie.

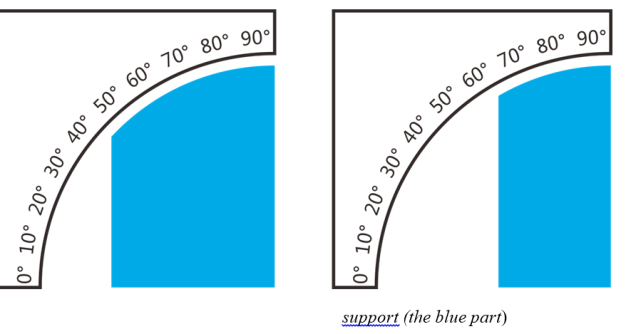

7)Soporte:

Generalmente, la mayoría de los modelos 3D imprimirán con partes sobresalientes hasta un cierto grado. El ángulo está determinado por varios factores, especialmente la altura de la capa y el ancho de la extrusión, y suele ser de alrededor de 45 °. Para modelos con voladizos más grandes, una estructura de soporte puede tener que ser impresa debajo de ella. Esto implica el uso de más material, tiempos de impresión más largos y limpieza posterior a la impresión.

- Generar material de apoyo :Algunos modelos tienen partes sobresalientes, lo que significa que las partes del modelo flotan en el aire cuando se imprime el modelo. En este caso debe utilizar una estructura de soporte debajo del modelo para evitar que el plástico se caiga. Esto se puede lograr generando material de soporte. Seleccione esta casilla de verificación para que su objeto se imprima con estructuras de soporte.

- Extrusora :Si está imprimiendo con un extrusor doble, puede seleccionar uno de ellos para imprimir el material de soporte.

- Patrón :Hay diferentes patrones disponibles para las estructuras de soporte de impresión, lo que resulta en la robustez o la facilidad para quitar el soporte. Puede elegir entre los siguientes patrones.

- Pattern Spacing (Espaciado de patrones): determina la distancia entre las líneas de soporte, y es similar a la densidad de relleno aparte de ser definida sólo en mm. El ajuste de este atributo teniendo en cuenta la anchura de la extrusión de soporte y la cantidad de material de soporte se adherirá al objeto.

Se debe tener cuidado de elegir un patrón de soporte que coincida con el modelo, donde el material de soporte se fija perpendicularmente a la pared del objeto, en lugar de en paralelo, por lo que será fácil de quitar. Si la estructura de soporte se extiende a lo largo de una pared, la opción de ángulo de patrón permite girar la dirección de las líneas de soporte.

Ahora todos los parámetros están ajustados. Haga clic en [Aplicar] y [Aceptar].

4. Empezar a imprimir

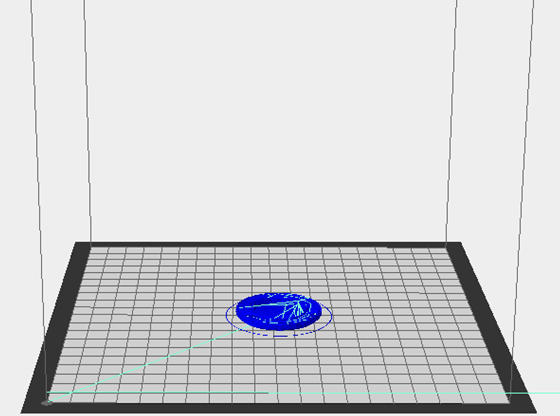

Hasta ahora, todos los trabajos preparatorios han concluido. El siguiente paso es importar el archivo de modelo para cortar e imprimir. Para la impresora 3D, el formato de archivo del modelo es generalmente archivo .stl. Podemos descargar de forma gratuita e imprimir los modelos que se comparten en línea, y también puede diseñar sus propios objetos creativos para la impresión. Aquí imprimimos un simple plato.

4.1 Cargar un Model File

Haga clic en [cargar] para cargar un archivo .stl desde su computadora, o puede arrastrarlo a la ventana de vista 3D. Ahora vería su modelo en el centro de un rectángulo gris, la representación de la placa de construcción de su impresora 3D. A continuación, puede utilizar las herramientas de la izquierda para editar su modelo.

4.2 Configuracion de impresion

Haciendo referencia a los procedimientos de configuración en el capítulo 5, puede elegir el modo simple [rápido] o el sofisticado [personalizado] para personalizar la calidad de impresión.

4.3 Slicing

Después de cargar el archivo del modelo y ajustar los parámetros de impresión, puede hacer clic en el icono [slicer] para cortar. Tardará un rato; el tiempo de corte depende del tamaño del modelo.

Al cortar, se obtiene el archivo .gcod en rodajas.

Cuando esté listo para imprimir su modelo, haga clic en [Ejecutar trabajo] para iniciar su viaje de impresión.

4.4 Impresion Stand-alone desde SD Card

Si desea imprimir independiente, puede guardar el archivo .gcode en la tarjeta SD para imprimir.

La impresora sólo reconoce el archivo .gcode en la tarjeta SD, y el archivo no se puede colocar en ninguna carpeta

Los pasos son los siguientes:

4.4.1 Guardar trabajo

Haga clic en [Guardar trabajo] para Imprimir SD y seleccione el botón [Guardar] en el cuadro de diálogo.

4.4.2 Impresión

Inserte la tarjeta SD en la ranura de la tarjeta SD en la parte posterior del panel de control LCD y elija el código .g correspondiente para imprimir.

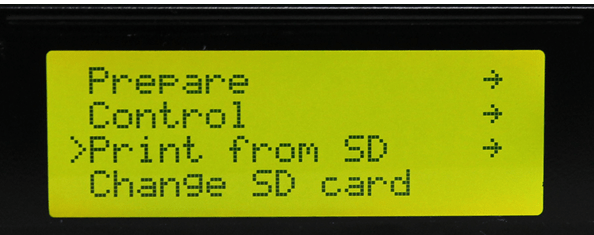

Pulse el mando de la pantalla LCD, gire el mando para entrar en el menú principal y elija Imprimir desde la opción SD.

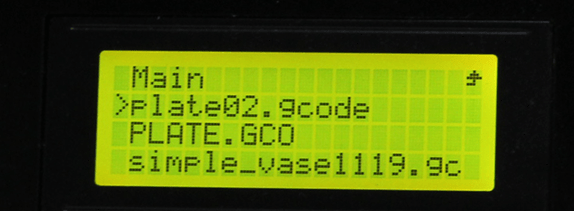

Elija el archivo .gcode correspondiente para comenzar a imprimir.

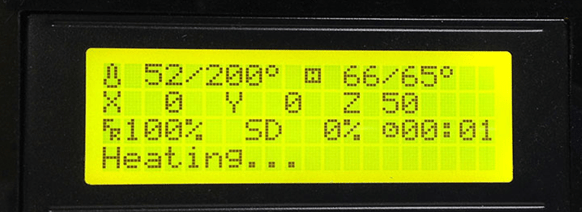

Heating–( calentando)

Cuando se complete el calentamiento, comienza a imprimir automáticamente.

PROBLEMAS

Actualización del firmware

EasyPrint 3D proporciona a todos los usuarios el servicio en línea de actualización de firmware para garantizar un rendimiento de impresión perfecto.

El método específico es el siguiente:

- Conecte su impresora GEEETECH 3D al ordenador con el cable USB.

- Encienda la impresora.

- En EasyPrint 3D, elija el puerto COM y el tipo de impresora.

- Haga clic en’help’> ‘Update firmware’. ( ‘ayuda’> ‘Actualizar firmware’.)

- Después de hacer clic en la ficha upgrade firmware] [Actualizar firmware], aparecerá una ventana con la información del tipo de impresora y el puerto, la versión de firmware actual instalada, la versión disponible y el resumen de actualización del último firmware.

Tome la impresora D200 como un ejemplo:

- Haga clic en actualizar y confirmar la actualización, la barra de progreso se volverá verde, el firmware se actualizará automáticamente. Este proceso puede llevar algún tiempo.

- Cuando finalice la carga, aparecerá el mensaje ‘update sucess’.

- Haga clic en ‘ok’ y ‘Cerrar’ en las ventanas para completar la actualización del firmware.

- OR you can upgrade firmware by the following ways:

- The way of uploading firmware, please refer to:http://www.geeetech.com/forum/viewtopic.php?f=13&t=17181

- Dirección de descarga del firmware, consulte:http://www.geeetech.com/forum/viewtopic.php?f=10&t=17046

- Configuración de parámetros comunes del firmware, consulte:http://www.geeetech.com/forum/viewtopic.php?f=13&t=17194

5.2 Cómo cambiar la dirección del motor en el firmware?

En la ficha configuration.h del firmware, busque los siguientes códigos. Cambie la verdad del eje correspondiente en false o false en true, y guarde el firmware y grabe en la impresora. (Debido a que no sabe que el firmware que ha sido quemado por la placa base es verdadero o falso, puede ser necesario grabar ambos parámetros).

#define INVERT_X_DIR true

#define INVERT_Y_DIR false

#define INVERT_Z_DIR true

#define INVERT_E0_DIR false

5.3 Manual de Repetier Host

Para obtener el manual de usuario detallado de Repetier Host, consulte Wiki: http://www.geeetech.com/wiki/index.php/Repetier-Host

5.4Causas posibles de la no acción del motor

http://www.geeetech.com/forum/viewtopic.php?f=13&t=17038

5.5 Extruder no trabaja con normalidad

http://www.geeetech.com/forum/viewtopic.php?f=13&t=17097

5.6 La cama caliente o el extrusor no se pueden calentar

http://www.geeetech.com/forum/viewtopic.php?f=13&t=17039

5.7 LCD error: MAX/MIN TEMP error

http://www.geeetech.com/forum/viewtopic.php?f=13&t=17030

5.8 No hay información o hay visualización de cuadrados negros en LCD

http://www.geeetech.com/forum/viewtopic.php?f=13&t=17040

5.9 Time.h/endstop u otras anomalías

http://www.geeetech.com/forum/viewtopic.php?f=13&t=17037

Debe estar conectado para enviar un comentario.