Ante las crisis graves que han ocurrido a lo largo de la historia se han ido repitiendo una y otra vez que se consigue aflorar lo mejor ( y también lo peor ) del ser humano , y desgraciadamente ahora estamos ante una nueva desastrosa situación del coronavirus como pandemia global, que ha conseguido que profesionales, makers, aficionados , personas de diferentes ámbitos , así como empresas,organizaciones, etc estén trabajando la mayoría de forma altruista en mitigar los efectos de la carencia de material sanitario mediante técnicas modernas como la impresión 3d, corte cnc , electronica embebida ,etc

En esta linea , que se ha hecho eco toda la prensa, la mayoria de los s esfuerzos se centran es lograr un respirador artificial barato open source que sea utilizable durante esta grave situación pues este dispositivo se ha convertido en una pieza clave en las UCI básicamente porque se prevee que no va a haber suficientes suponiéndo un enorme reto para los médicos de todo donde desgraciadamente ante la ausencia de estos en algunos países se ven en los dilemas morales de decidir a quien colocárselo.

Estos respiradores caseros son muy importantes en esta pandemia, pero hay muchos mas frentes abiertos en esta comunidad de solidaridad tecnológica pues hay otros grupos para construir gafas de protección , mascarillas , pinzas desechables , piezas de repuesto para material sanitario, maquinas dispensadores de gel , etc , todos ellos dispositivos o herramientas que podemos fabricar gracias a la impresión 3D o técnicas modernas como el CNC

Este es el foro que pretende centralizar toda la ayuda https://foro.coronavirusmakers.org/ , el hashtag de Twitter #CheapVentilators para conocer los equipos de otros países y a la cuenta @AIRE_Covid19 donde publicarán toda la información del proyecto español.

También hay un sitio web: https://coronavirusmakers.org/index.php/es/ con información general filtrada

Asimismo es posible contactar via Telegram en las diferentes grupos de trabajo que se han asignado , siendo el grupo principal de Telegram https://t.me/coronavirus_makers

Respiradores artificiales

El funcionamiento de los respiradores artificiales modernos está condicionado por una sensorización muy compleja que permite ajustar la mezcla aire-oxígeno, generar alarmas , etc. función que obviamente no se va a poder solucionar con una solución «sencilla» que sea open source pues se busca dispositivos que puedan fabricarse rápido y de forma distribuida usando, impresión 3D , corte CNC , etc y electronica convencional para construir algo que pueda ayudar la falta de respiradores comerciales

Actualmente en el foro respecto a los respiradores hay tres líneas de trabajo:

-

- Estudiar la línea de suministro de las máquinas de respiración, comprobando si de verdad hay una rotura de stock y eliminar los cuellos de botella que pudieran aparecer .

- Adaptación de máquinas actuales para ser utilizadas como respiradores; por ejemplo, las máquina CPAP o BIPAP , usadas contra la apnea del sueño que utilizan miles de personas todas las noches .

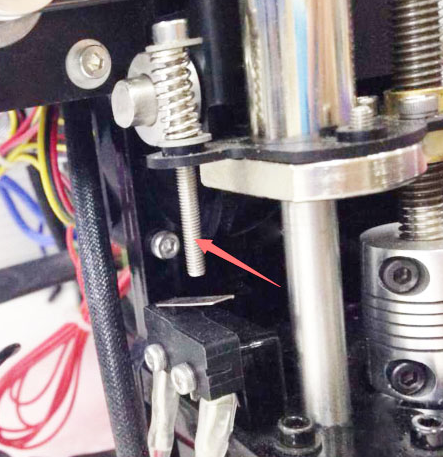

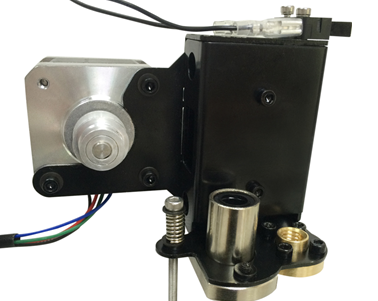

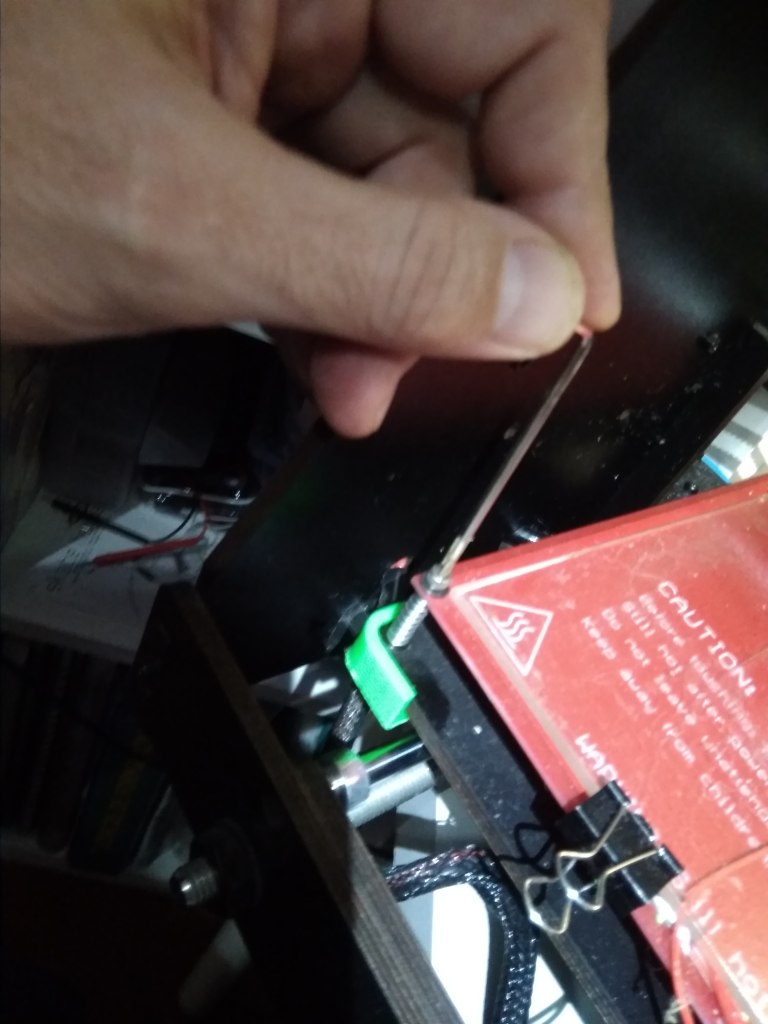

- Crear máquinas de respiración artificial basándose en maquinas mas «simples» ,por ejemplo el balón de tipo Jackson Rees dotándoles de una «inteligencia» que les permita funcionar de forma autónoma. En ese sentido se estaba trabajando sobre dos modelos , uno iniciado por el Mit en el 2010 y otro por la Universidad Rice en Houston. Muy resumidamente se basan subyacentemente en usar diseños clásicos probados eliminando la necesidad de tener a un sanitario dedicado exclusivamente a esa tarea pues es un desperdicio de recursos si podemos tener una máquina capaz de hacer ese trabajo sin cansarse y de una forma eficiente y autónoma.

Obviamente por su bajo precio y alto potencia se están abordando diseños que utilizan material médico desechable y ampliamente disponibles para liberar manos de médicos y/o enfermeros en situación de emergencia.

En este caso, en lugar de asistir el facultativo con un sistema respiratorio manual tipo de bolsa, se busca generar un sistema mecánico que le permita liberarlo de esta tarea para atender a otros enfermos en la misma sala. Estos modelos no disponen por el momento de los parámetros avanzados de los respiradores modernos. Se está explorando esta posibilidad, pero requerirá mucho más tiempo.

En todo caso queda clara la dificultad de tratar unos pulmones con Covid-19, que requieren de una gran complejidad pero gracias a las aportaciones de personal sanitario explican que ante problemas de respiradores avanzando los respiradores pueden ser sencillos los primeros días pues estos pacientes son muy fáciles de ventilar en general.

Por tantos estos diseños que están surgiendo, pueden ser muy buenos para los primeros días aunque no tengan sofisticación y permitan respiraciones espontáneas:es decir ventilación controlada por presión, a una frecuencia respiratoria entre 12-30 y con posibilidad de PEEP hasta 20 con monitorización del volumen corriente y volumen minuto. Eso ayudaría en las primeros días (que son los peores ) con la esperanzar de que mas adelante se buscaría alternativa con respiradores actuales sofisticados , ya que llegado el momento no habrá para todos en las fases iniciales y algo tan relativamente sencillo como los antiguos ventiladores con estas nueva mejora podría salvar vidas

Mascarillas caseras

Dados los problemas para conseguir mascarillas hay muchas opciones para fabricarlas nosotros mismos siendo la mas famosa la Mascarilla DIY con Goma EVA como filtro

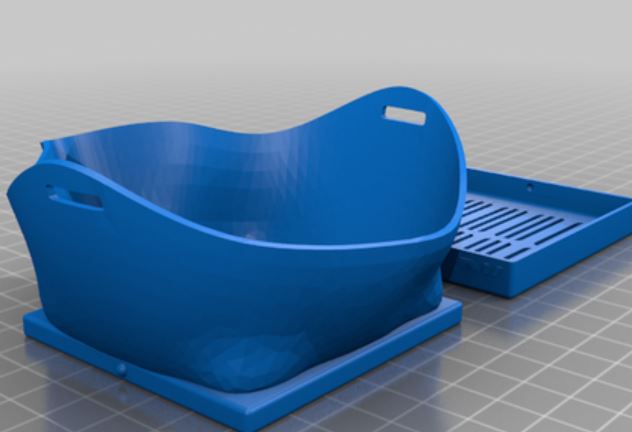

En un grupo de Facebook un chico de Eslovenia se creó un diseño de una mascarilla para usar como filtro un filtro HEPA ( por ejemplo los usados en aspiradoras convencionales ) y de hecho este diseño ,dada la situación, como son dificiles de conseguir, desde Taipei dijeron que han usado goma EVA como filtro, asi que se he rediseñado y los he subido a Thingverse.

La goma EVA hay que cortarla en cuadrados de 77 x 77 mm para la de hombre y de 68 x 68 para mujer. Recomiendan que para que ajuste mejor a la cara, que se caliente un poco el plástico en el microondas para amoldarla.

Ademas antes de usarla se debería limpiar todos sus componentes con alcohol isopropilico.

Hay dos tamaños para mujer y para hombre y los ficheros estan disponibles en https://www.thingiverse.com/thing:4223817

Ese diseño no es único , pues en thinginverse podemos encontrar muchos mas , pero en este lo llamativo de este ultimo , es lo sencillo del filtro

Gafas de Protección

Se busca intentar suplir una posible carencia de gafas de protección para uso hospitalario

Hay muchos disponibles y otros nuevos que están apareciendo usando materiales sencillos como pantallas ( por ejemplo con encuadernadores de papelería)

Válvulas

Unos makers italianos han impreso en 3D una válvula que se les había averiado en un hospital de Milán (hemos pedido a uno de los Fablabs de Milan, para saber si tienen el STL): https://www.3dprintingmedia.network/covid-19-3d-printed-valve-for-reanimation-device/:

Mas ideas

Hay muchísimos mas ejemplos de dispositivos y diseños que nos pueden ayudar en el día a día a sobrellevar esta grave pandemia , desde soportes para pomos de puertas, abridores de puerta con el pie, dispensadores automáticos de productos de desinfección y un largo etcétera

Para inspirarnos basta buscar «coronavirus» en el repositorio thingiverse.com

Amigo lector , si tiene alguna idea o sugerencia siéntase libre de compartirla con esta comunidad y por supuesto si tiene ganas de colaborar participe en el foro en español del coronavirus !MUCHO ANIMO QUE JUNTOS LO VAMOS A SUPERAR!

Debe estar conectado para enviar un comentario.