A lo largo de los años las baterías tanto las de Ni/Cd como las iones de Litio terminan perdiendo su capacidad , siendo necesaria su sustitución ,lo cual por cierto no es una tarea sencilla dado que no siempre están accesibles los recambios de estas.

Normalmente la baterías instaladas en las bicicletas eléctricas corresponden a configuraciones especificas para cada modelo a la que se conecta, por lo que dado a que existen múltiples formatos ,tanto de compartimientos como de características eléctricas (tensión y capacidad en amperios /hora) se hace muy complicado reemplazarlas .

Para terminar de empeorar las cosas , en el caso de las batería de Ni/Cd , éstas están compuestas por múltiples células que agrupándolas en serie o en paralelo nos producen la tensión y capacidad final, eso si unidas por laminas de niquel ,lo cual nos hace complejo su sustitución , a no ser que nos construyamos nosotros nuestra propia soldadora de puntos para realizar precisamente las conexiones entre las diferentes celdas, las cuales se pueden adquirir aparte en portales web especializados.

Como ejemplo ,vemos una batería real formada por 20 celdas de 1,2V 7AH que en total nos viene a dar unos 24V (20X 1,2) y 7AH dado que todas están conectadas en serie

![IMG_20170714_230447[1]](https://soloelectronicos.com/wp-content/uploads/2017/08/img_20170714_2304471.jpg?w=636)

Un procedimiento para reparar la citada batería , seria adquirir 20 baterías de Ni/Cd 1,2V 7AH y sustituir las antiguas por las nuevas usando laminas de Niquel con una soldadora de puntos para realizar precisamente las conexiones entre las diferentes celdas.

Afortunadamente la tecnología de las baterías Litio proporciona ventajas superiores a la vieja tecnología de NiCD, entre ellas una densidad de energia mucho mayor , con el consiguiente ahorro de espacio y peso .

Como actualmente el precio no es una barrera ( de hecho se ha invertido la tendencia), lo ideal es reemplazar las viejas baterias de nicd por una nueva de Iones de Litio , siempre que la tensión sea la misma y la capacidad sea igual o superior.

Para el ejemplo de una bicicleta eléctrica de bajo coste, usando una batería de 24v 10ah de litio nos seria suficiente para alimentar un motor de 24v y de potencias comprendidas entre 350w o 250w.

Las especificaciones de la batería elegida son las siguientes:

- Tensión nominal: 24V

- Voltaje de salida: 16.5-25.2 V

- Capacidad de la batería: 10Ah

- Dimensiones: 68x100x112mm

- Peso total: 2kg alrededor

- Circuito interno de la protección: sobrecarga, sobre la descarga, sobre la corriente, protección del cortocircuito

- Peso de la batería: cerca de 1825g

- Embalaje: PVC azul

- Celdas de la batería dentro: Células grandes modelo 18650.

- Ciclos de vida: Más de 1000 veces

- Descarga de la batería :La corriente de pico máxima: 36A/Corriente máxima de funcionamiento: 18A

La mejora en cuanto a dimensiones y peso suelen ser considerables , tal y como se puede ver en la siguiente imagen , donde prácticamente por una tercera parte doblamos la capacidad con una batería de Litio:

![IMG_20170714_230525[1]](https://soloelectronicos.com/wp-content/uploads/2017/08/img_20170714_2305251.jpg?w=432&h=576)

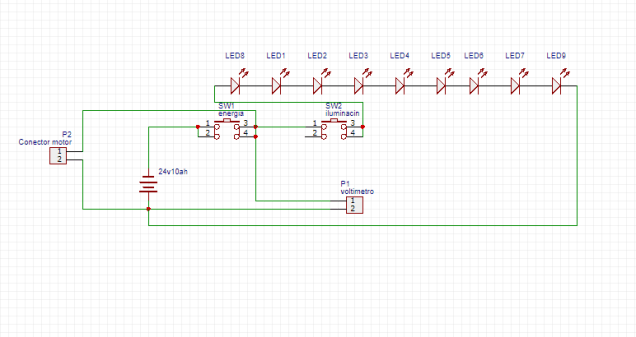

Para controlar la bicicleta, dado que la caja de antigua batería es demasiado grande, lo mas sencillo es optar por una sencilla caja transparente donde ademas del voltímetro de leds (que suelen ir integrados en la caja de la batería) podemos conectar hasta 9 leds de alta potencia y los dos interruptores de corte del motor y de la iluminación.

El esquema de conexiones de la caja propuesta es bastante sencillo pues se limita a solo dos interruptores , el voltimetro de leds que puede obtenerse de la caja original y 9 leds de alta potencia que se han obtenido de una luminaria de leds cuya fuente se habia quemado:

Resumidamente estos serian los pasos a seguir para realizar la conveersión:

- Empezamos ubicando el voltimetro de leds que solo cuenta con dos cables : el negro o negativo que conectaremos a la mas general y el rojo que conectaremos a la salida del interruptor general

![IMG_20170714_231241[1].jpg](https://soloelectronicos.com/wp-content/uploads/2017/08/img_20170714_2312411.jpg?w=365&h=274)

- Practicaremos dos agujeros en la caja para los dos interruptores ( el general y el de la iluminación)

![IMG_20170715_005900[1].jpg](https://soloelectronicos.com/wp-content/uploads/2017/08/img_20170715_0059001.jpg?w=375&h=281)

- Seguidamente contrariamos las conexiones de los dos interruptores que irán tanto a los leds como al cable del motor

![IMG_20170715_005907[1]](https://soloelectronicos.com/wp-content/uploads/2017/08/img_20170715_0059071.jpg?w=388&h=291)

- El resultado como vemos es bajo la opinión del que escribe bastante aceptable, mejorando ademas en aspectos como la usabilidad pues ahora los controles de las luces y del motor se colocarían mucho mas accesibles

![IMG_20170822_072409[1].jpg](https://soloelectronicos.com/wp-content/uploads/2017/08/img_20170822_0724091.jpg?w=472&h=354)

- Aunque el interruptor de encendido y el voltímetro se podrian colocar en el mismo lugar de la batería ( y nos ahorraríamos el cableado de tres hilos ) , en aras a mejorar la usabilidad se ha optado por llevar tres cables de 1 mm a la caja controladora:

- El negativo general que ira conectado tanto al motor como al negativo de la nueva batería

- El positivo de la batería , que nos servirá para alimentar los leds o el motor en función de la posición de los interruptores

- El positivo del motor , el cual lógicamente viene de la caja para alimentar o no el motor brushless

- Por ultimo , respecto a la nueva batería , esta iría donde va el porta-baterías original .

![IMG_20170822_072423[1]](https://soloelectronicos.com/wp-content/uploads/2017/08/img_20170822_0724231.jpg?w=636)

Debe estar conectado para enviar un comentario.